光波导可以用在很多领域,VR眼镜、光纤分路器等等,而采用PECVD是一种常用且容易控制参数的工艺手段。

PECVD是利用辉光放电产生的非平衡等离子体激活反应气体,使之电离,从而获得离子、原子和大量的活性基团,并发生化学反应,在衬底上沉积薄膜。

在制备二氧化硅平面光波导分路器时,光波导质量直接影响着器件性能的好坏,其工艺难点主要有:

①精确控制膜层的折射率和厚度,目的是最大程度的和设计理论值保持一致,提高芯片质量。

②严格控制二氧化硅薄膜的厚度和折射率均匀性,目的是提高整个芯片上的产品良率。

③通过控制PECVD沉积过程中衬底温度以及后续膜层退火工艺,来降低薄膜应力,目的是使芯片的偏振相关损耗减小。

二、PECVD沉积芯层实验

2.1 实验介绍

本文PECVD制备二氧化硅采用SiH4,N2O作为反应气体,GeH4作为芯层掺杂气体,STS公司平行板电极结构的Multi-PECVD设备,电极直径300mm,电浆激发频率380KHz,电极高度30mm。

气体反应方程式如下:

GeH4(气)+ N2O (气) → GeO2(固) + 2N2(气) + 2H2(气)

对于PECVD技术生长SiO2膜的反应机理,通常认为有两种生长模式:一种生长模式是在等离子体中直接生成SiO2,然后吸附在面;另一种生长模式是通过表面反应生成的 SiO2,通常是先成核,核生长成小岛,小岛生长成大岛,大岛相互合并,最终形成连续完整的薄膜。

PECVD制备的SiO2膜层多孔疏松,含有大密度的O-H,N-O,Si-H键,影响膜层的稳定性和光学性能(折射率和红外吸收),如Si-H和O-H在630、1400 nm波长的吸收峰是膜层损耗增加。必须在N2或O2气氛中进行退火处理,使膜层致密化,消除H键和残余应力,才能满足光传输的需要。退火处理温度和时间对膜层性能有一定影响,800℃退火后通常O-H吸收消失,而N-H、Si-H的吸收需要在1100℃退火才能减弱,并伴随着损耗大幅度降低。

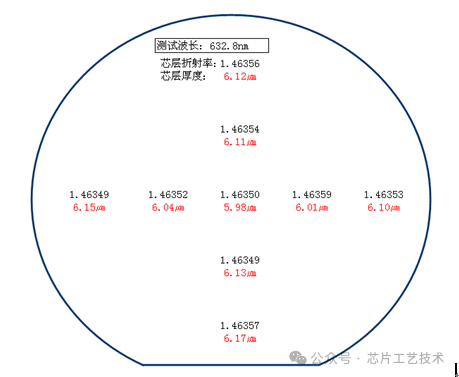

本项目芯层目标值:1.4635±0.0002(测试波长632.8nm)膜层厚度6.0微米,测试设备:棱镜耦合仪。

2.2实验内容

膜层生长条件:温度为320℃,气体流量比10%GeH4:SiH4:N2O为20:17:2000 sccm,射频输入功率为700 W,沉积腔压强为300 mTorr的条件下,10%GeH4流量、沉积腔压强和射频输入功率对膜材料生长速率、膜层结构、折射率和粗糙度的影响。

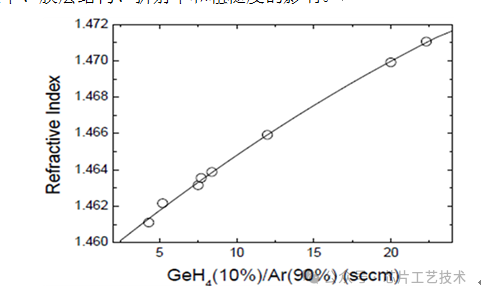

图一 GeH4流量和膜层折射率的关系

如图一所示GeO2-SiO2膜的折射率随GeH4流量线性增大,说明可以通过精确控制GeH4的流量来调节膜层的折射率。

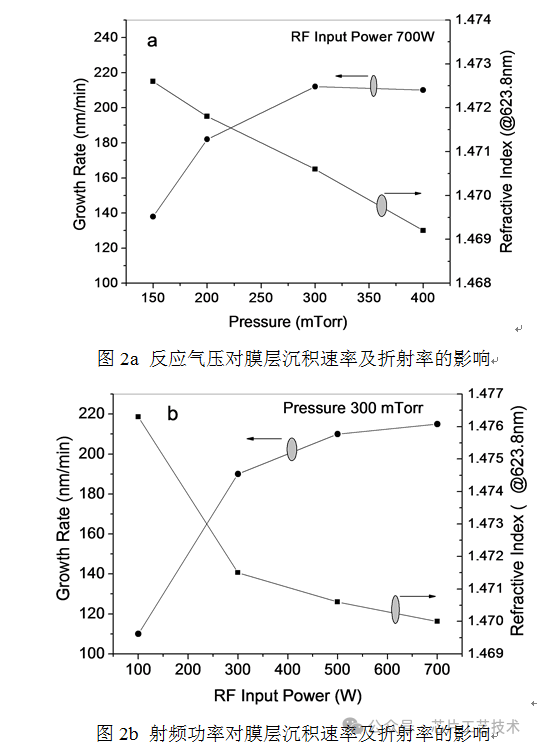

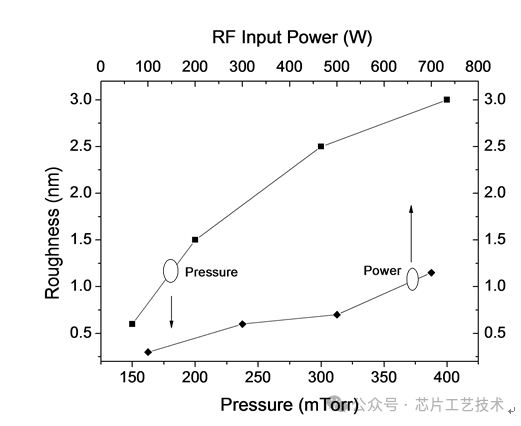

图3 反应气压以及射频功率对膜层粗糙度的影响

沉积腔压强对薄膜的生长速率,表面粗糙度,折射率的影响分别如图2(a)和图3所示。如图2(a)所示,随着压力的增加,膜生长速率快速增加,在300 mTorr时达到220 um/min,然后增幅变缓趋于饱和。因为随着压强增大,更多反应的生成物到达基底表面,膜的生长速度增加。由于速度增加,表面沉积SiO2的颗粒增大,表面粗糙度也变大(如图3),膜层的致密性和均匀性变差,针孔缺陷和残余应力也增加,达到某种程度时这些问题在退火中不容易消除。因此,采用较小生长速度是降低损耗获得高质量芯层材料的关键。从图2(a)可知,随压强增大膜层折射率逐渐减小。

使用棱镜耦合仪测试,在温度320℃,气体流量比10%GeH4:SiH4:N2O为20:17:2000 sccm,射频输入功率为700 W,沉积腔压强为300 mTorr的条件下mtorr,温度的300℃,膜层的退火温度为1100℃(O2气氛)的条件下。样品测试结果如下:

共测试9个位置的折射率和厚度。在工艺参数一定的情况下,通过控制沉积时间可以准备控制膜层厚度。如上图测试结果,达到了项目设计要求。

原文始发于微信公众号(芯片工艺技术):PECVD制备SiO2光波导薄膜