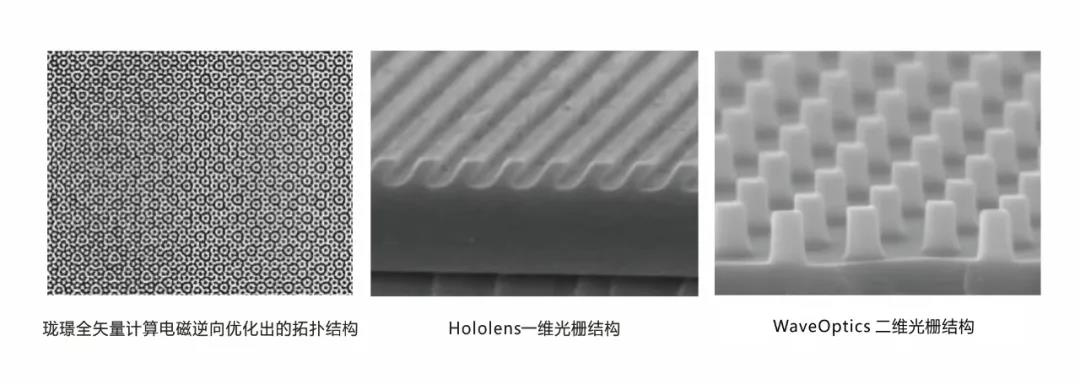

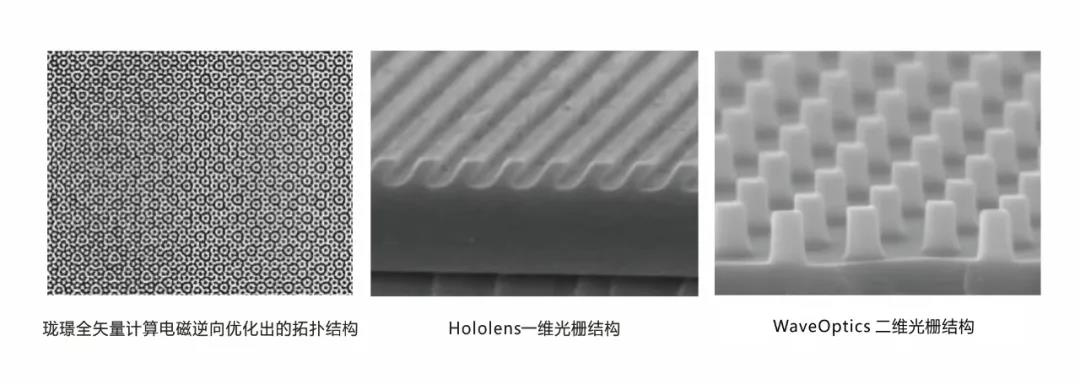

衍射光波导就是利用光栅的衍射特性来设计“光路”,让光在设计好的路径上传播,将微投影系统发出的光导入人眼,根据光栅类型的不同,又可以将衍射光波导分为两类:表面浮雕光栅波导和体全息光栅波导。目前发展较为成熟的且使用较多的是表面浮雕光栅,即通过光刻与刻蚀等工艺在材料表面形成能够满足所需光学性能的周期性结构。

光波导原理 图源:Waveoptics

随着AR眼镜显示和光学方案的不断进步和发展,浮雕光栅波导成为主流AR光学方案之一,设计出的AR眼镜可以像普通眼镜一样轻薄透明,方便携带,也可以做大规模的生产。近期发布的雷鸟 Neyreo X2、OPPO Air Glass 2均采用该光学方案,那么为各大品牌厂商青睐的浮雕光栅波导是如何生产出来的呢?

纳米压印技术:

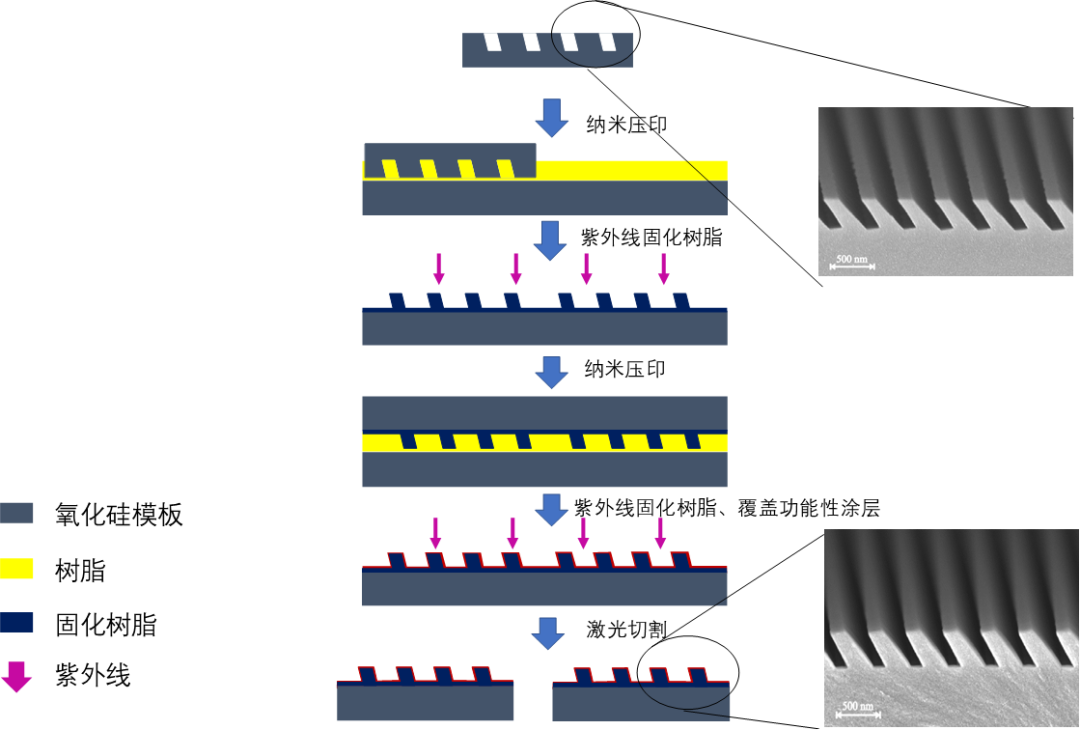

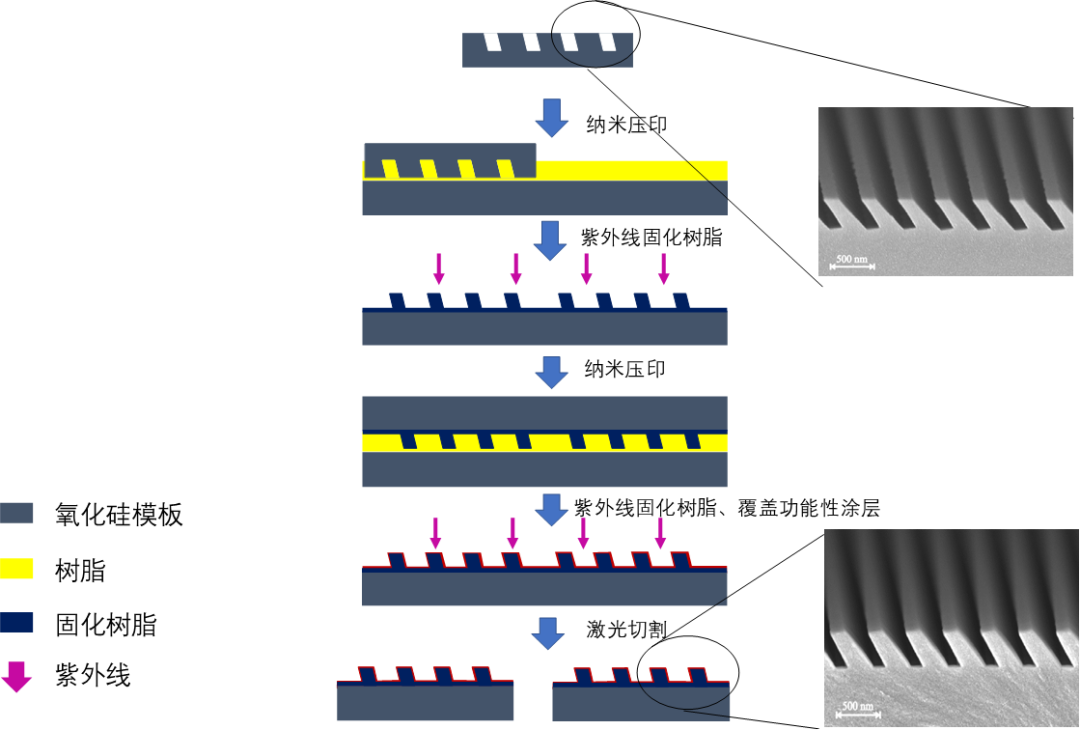

浮雕光栅波导使用光刻工艺加工晶圆作为母版,并使用纳米压印工艺进行大规模的复制量产。在此我们主要了解纳米压印工艺。

纳米压印(NIL)是通过将刻有电路图形的模版,将图形压印到相应的衬底上,然后通过热或者UV光照的方法使转移的图形固化,以完成微纳加工的“雕刻”步骤。纳米压印技术突破了传统光刻在特征尺寸减小过程中的难题,具有分辨率高、低成本的特点。根据压印方法的不同,纳米压印主要可分为热塑(Hot embossing)、紫外固化UV和微接触(Micro contact printing cup)三种光刻技术。表面浮雕光栅波导更多的使用紫外固化UV光刻技术(UV-NIL)。

紫外固化UV光刻技术首先需要准备一个具有纳米图案的模版,模版材料必须使用可以让紫外线穿透的材料,然后在基板涂布一层低黏度、对UV感光的液态高分子光刻胶,在模版和基板对准完成后,将模版压入光刻胶层并且照射紫外光使光刻胶发生聚合反应硬化成形,然后脱模、清理刻蚀基板上残留的光刻胶便完成整个UV-NIL。该技术可以在室温、低压下使用,批量化工艺成本更低、良率更高,适宜表面浮雕光栅的批量化生产。

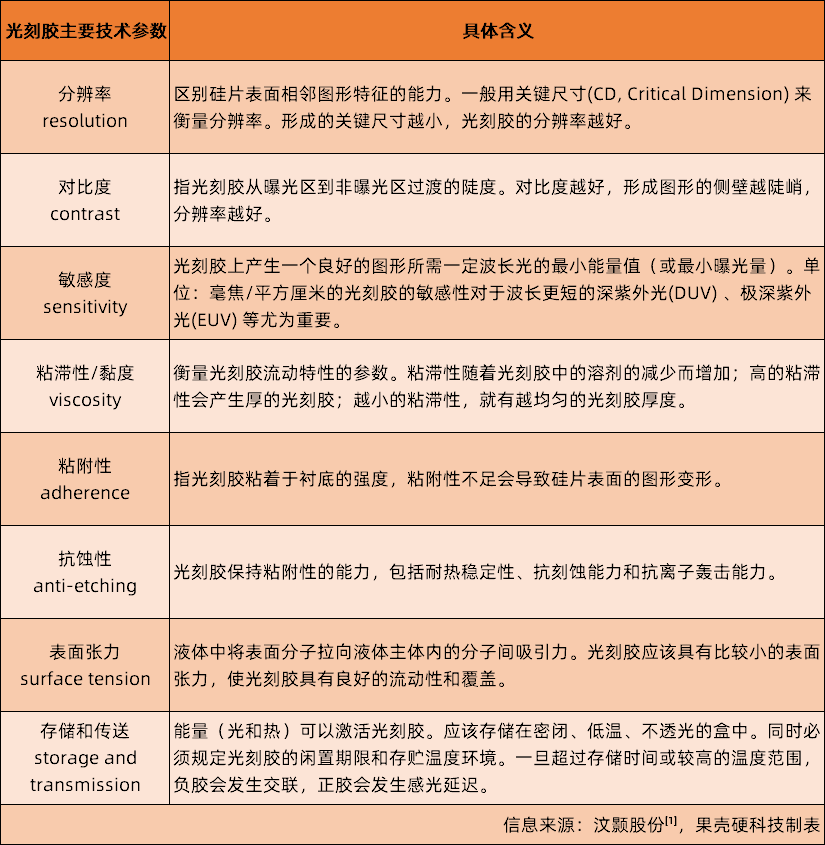

光刻胶

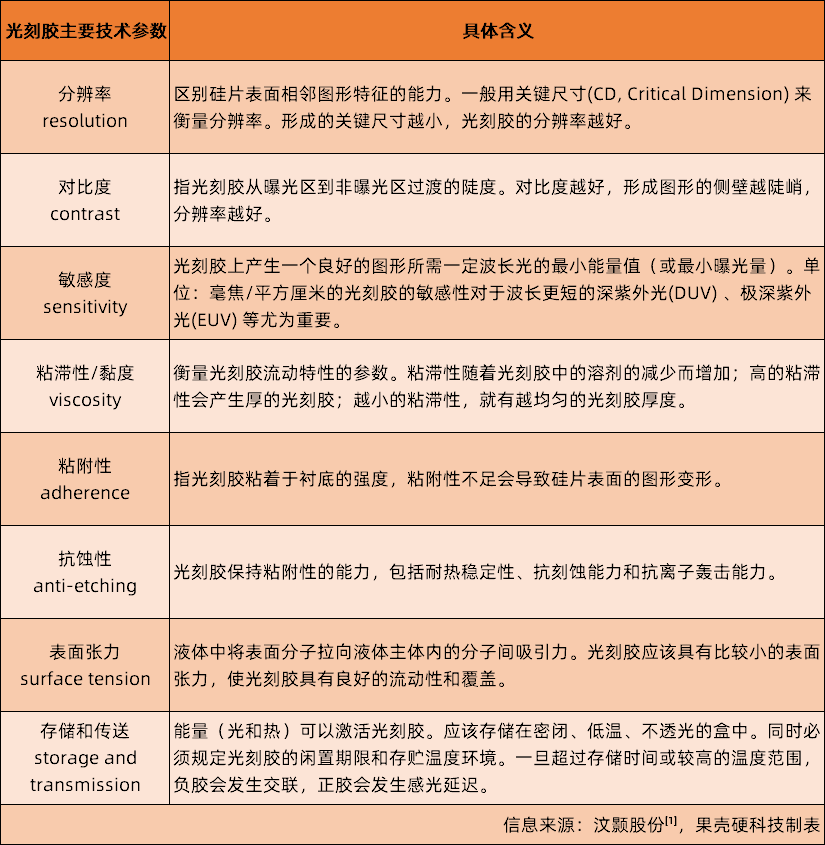

为了得到在高质量的转移图案,该工艺过程中有一个关键性的原材料——光刻胶。在AR衍射光波导上,光刻胶目前主要为日本、美国、德国等企业供应,在国内是被称为“卡脖子”的原材料。

光刻胶,又称“光致抗蚀剂”,是光刻成像的承载介质,可利用光化学反应将光刻系统中经过衍射、滤波后的光信息转化为化学能量,从而把微细图形从掩模版转移到待加工基片上。

AR表面浮雕光栅波导为实现大视场角、高透过率,需要采用1.8以上的高折射率光刻胶,需要的其他性能包括光刻胶的硬度和粘度,影响图形复制的精度;光刻胶固化速率,影响生产效率;光刻胶对基底的附着力,减少因压印脱胶带来的图形缺陷,得到高质量图案;光刻胶的流变性及可塑性,为了精准而高质量的得到复制图形;固化前后,光刻胶的硬度变化,低硬度的液态光刻胶利于低压力下完成压印,而高硬度的固化后光刻胶能够有效防止图形的精细结构在脱模时发生脆断等现象。

3月23日下午3:30,DELO将与天仁微纳Germanlitho一起登录直播研讨会,探讨《AR衍射光波导的大规模量产》,直播详情预约复制下方链接至浏览器。

https://mp.weixin.qq.com/s/fAYLE026AhKky2D9GdZ92Q