大家好,备受期待的《至格技术系列》又跟大家见面了。本期小编将从纳米压印生产整体流程、纳米压印工艺流程、纳米压印生产难点等方面,带大家了解衍射光波导研制流程的最后一步——纳米压印生产。

众所周知,除了重量、体积和光学性能以外,量产性是阻碍AR眼镜推向消费市场的另一重要因素。对于C端市场而言,如果产能和良率无法得到提高,那么就算光学显示方案的效果再好也没有意义。衍射光波导是以纳米压印作为核心工艺,能够进行批量化生产的先进光学显示技术,这种诞生于半导体行业的精密工艺确保了衍射光波导的生产能够满足消费级的产能和良率的需求。

由于纳米压印生产的整体流程十分复杂,为了便于理解,以下只介绍主要流程环节。

主要流程:晶圆清洗——旋涂匀胶——纳米压印——光学镀膜——晶圆切割——镜片贴合——镜片封边

首先需要准备玻璃晶圆并进行清洗,其次采用旋涂工艺将纳米压印胶均匀涂布在晶圆表面,然后通过纳米压印工艺将模具上的光栅结构转移到晶圆上的压印胶里。

对于某些特殊的衍射光波导设计,需要在纳米压印形成的光栅上镀光学薄膜。

之后需要将大的晶圆切割成一片一片具有AR眼镜镜片形状的光波导镜片,再将光波导镜片与盖板贴合成一体,最后对镜片的外轮廓进行封边。至此,衍射光波导就生产完成了。

纳米压印是纳米压印生产整体流程中最为核心,也是难度最高的环节,整体分为2个部分:子版制作和晶圆玻璃压印。

由于光栅母版制作成本高,所以不能直接用做生产。因此,必须将光栅母版的结构一比一转印到不易损坏的子版上,进而复制出多个子版。这就是子版制作环节。

首先,需要先制作出光栅母版,然后对母版进行清洗和表面抗粘处理。最后,使用柔性基材进行软膜压印、固化、脱膜。通过以上操作,便可复制出多个子版。

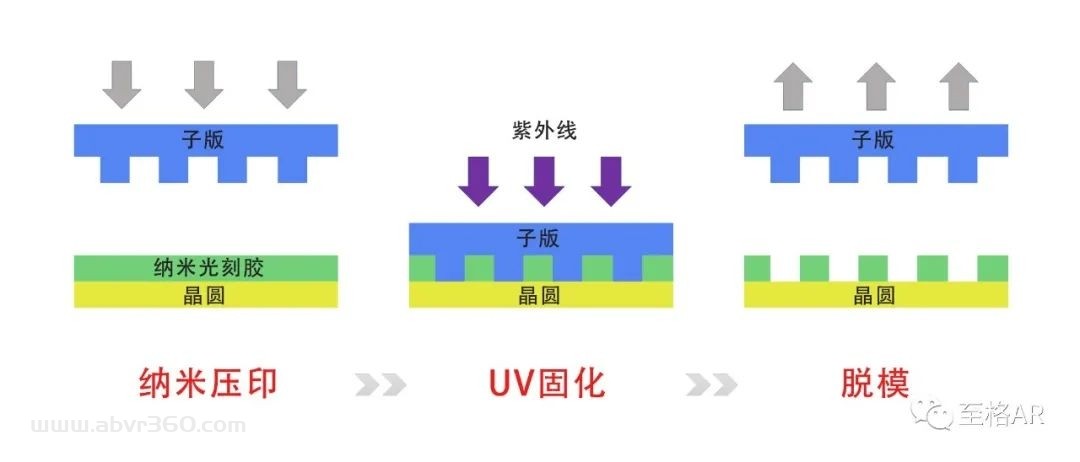

子版制作完成后,即可开始进行晶圆玻璃压印。经过晶圆清洗、旋涂匀胶、纳米压印、固化、脱模等流程,便可将子版上的结构转印到晶圆上面,完成批量生产。

▲ 晶圆玻璃压印流程

①晶圆清洗

由于晶圆在加工过程中,会与各种有机物、粒子及金属接触并产生污染物,所以在纳米压印之前需要对其进行清洗。

②旋涂匀胶

匀胶,就是采用旋涂工艺将纳米压印胶均匀涂布在晶圆表面上。由于最终的光栅结构是压在压印胶里的,因此压印胶的折射率通常需要与晶圆的折射率相等,这样对于工作光来说二者相当于同一种材料,整个光栅也成为一个统一的整体。

③纳米压印

纳米压印技术的生产采用物理接触的方式进行图形转移,这种方法能达到很高的分辨率,最小分辨率小于5纳米。子版可以反复使用,大大降低了生产成本,也有效提高了生产效率。

压印工艺通常分为3种:Plate to Plate、Roll to Plate、Roll to Roll。

▲ 纳米压印洁净间

④固化

所谓固化,是将材料从液态变成固态的过程。在纳米压印行业中,固化工艺主要分为3种:热固化、UV固化、UV+热固化。

热固化,是纳米压印技术刚出现时,采用的一种固化工艺,即通过加热的方式进行固化。其缺点是效率低,一次固化需要数个小时。

UV固化,是目前最常用的固化工艺,即通过紫外线进行固化。其优点是效率高,只需几秒到几十秒即可完成一次固化。

UV+热固化,是将热固化和UV固化相结合的一种固化工艺,即先通过UV进行初步固化、定型,然后再加热,进行充分固化。

⑤脱模

脱模,顾名思义就是将晶圆从子版中脱离下来。脱模后,就将完整的光栅结构留在了晶圆上面。

1、光栅母版稀缺

纳米压印生产首先要有母版,而母版的加工难度非常大,具有极高的技术门槛。通常需要使用半导体工艺中的光刻和刻蚀工艺进行加工制作,所以光栅母版不仅稀缺,而且价格十分昂贵。

2、国内稳定设备稀缺

纳米压印生产过程中,设备自动化的稳定性是决定能否进行大批量生产的关键因素。目前行业内占领先地位的仍是国外设备,其在衍射光学元件加工方面,设备自动化程度比较高,但是价格非常昂贵。我们也欣喜地看到国内的纳米压印设备厂商正在努力追赶,不断取得突破。

3、稳定材料稀缺

纳米压印中使用的工艺材料是否稳定、合适,将会影响纳米压印的重复性精度和生产成本。例如:子版制作时用到的复制材料如果不合适,就无法对母版进行一比一的结构转移。所以软膜材料的性能,直接决定了大批量生产的产品良率。然而目前业内特别稳定、合适的材料较为稀缺。

4、核心人才稀缺

纳米压印属于一种比较前沿的技术,通常在科研院所应用的较多,在工业上应用的较少。所以国内掌握纳米压印核心工艺的人才很少,导致其工艺成熟度并没有那么高。

5、生产能力不足

由于纳米压印生产的结构尺寸非常小,所以在实际生产过程中会存在诸如缺陷水平、子版使用寿命等各种各样的问题,导致生产能力不足。

缺陷水平,是指由于对生产环境或生产设备的控制不到位,导致产品会存在一些缺陷。比如常规的灰尘都是几十微米,如果在压印时,灰尘飘落到纳米尺寸的结构上,显然就会破坏光栅结构,造成产品缺陷。

由于子版是一种聚合物膜,经过多次的脱模、拉扯,结构上就会发生变形。这对于做纳米尺度的结构来说,会产生极大影响。所以子版存在使用寿命的问题。

1、自建母版加工中心,掌控光栅母版加工

至格科技基于清华大学光栅与测量实验室20余年的光栅制作工艺积累,掌握基于全息光刻和离子束刻蚀的完整的光栅母版加工工艺,并已建成功能完备的光栅母版加工中心。相比于其他代工厂,一方面,至格科技可以自主掌控光栅母版的加工,保证纳米压印生产有充足、稳定、可靠的光栅母版可用;另一方面,至格科技拥有各种类型光栅母版的加工能力,能够积累丰富的纳米压印生产工艺经验。

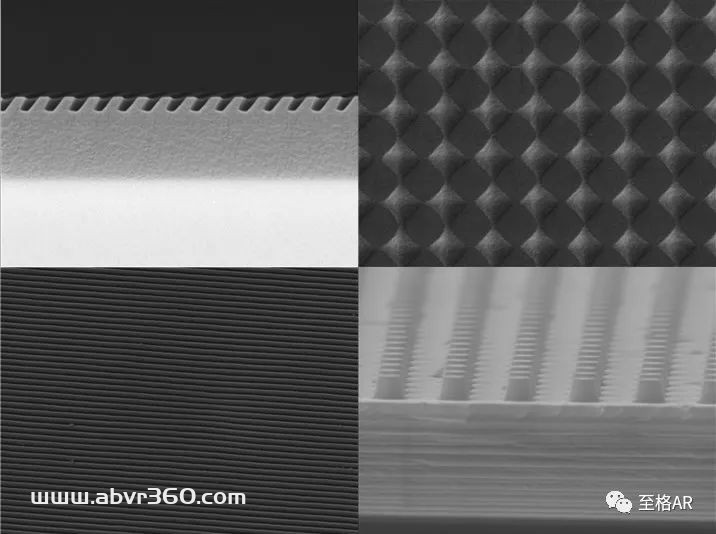

▲ 光栅扫描电镜照片

2、定制研发核心设备

基于对衍射光波导所需的纳米压印生产工艺的深厚理解,至格科技优选各制程的核心供应商,定制研发一整套纳米压印生产的核心设备,建成了国内首条衍射光波导生产线,实现了生产设备的全国产化、全定制化,生产成本更低、工艺灵活性更高。

3、自研核心材料

针对衍射光波导的纳米压印生产需求,至格科技自研核心材料,产品成本更低、稳定性更高,同时产品良率得到大幅提升。

4、拥有核心技术团队

至格科技拥有10年以上经验的纳米压印技术团队,成员包括生产制造、工艺技术、材料开发等方面的核心技术人才,有着丰富的相关工作经验和工艺技术积累。

5、具备量产交付能力和经验

至格科技自成立之初,就开始布局并已建立完整的衍射光波导批量生产体系。通过多年经验积累,现已具备C端客户的量产交付经验,可以为客户提供从设计、制版到材料和工艺的一站式解决方案,以及快速、稳定、可靠、低成本的衍射光波导量产交付方案。

总结

纳米压印生产是将光栅母版批量转化为光栅产品的生产工艺,其设备的成熟度和工艺材料的稳定性直接决定了光栅产品的量产良品率和生产成本。至格科技掌握整套纳米压印生产的设备、工艺和材料技术,可实现常规的直齿形光栅结构和特殊的斜齿形、三角形等光栅结构的纳米压印,压印精度可达到纳米级。

2022至2023年,至格科技将陆续实现全自动化的衍射光波导量产。随着设备自动化程度的提高以及生产工艺的优化,至格科技的产品良率有望提升至90%以上,真正满足消费级市场需求。

北京至格科技有限公司是由清华大学精密仪器系孵化出的高新技术企业。公司核心团队包括教育部长江学者、国家杰出青年基金获得者、清华大学教授、博士以及前上市公司管理层和业务骨干。公司依托于清华大学二十余年的光栅领域科研成果进行产业转化,自主掌握“光栅设计、光栅母版加工、纳米压印生产”三大核心技术,拥有功能完备的光栅母版加工中心和衍射光波导产线,致力于AR衍射光波导光学显示模组及衍射光栅的研发、生产和销售。

原文始发于微信公众号(至格AR):【至格技术系列】走进AR衍射光波导——纳米压印生产