引言

液晶(Liquid Crystalline, LC)是一种具有介于固体和液体之间物理特性的特殊物质,既表现出晶体的各向异性,又具有液体的流动性。

液晶材料对各种外界条件(热、电、光、磁等)的变化非常敏感。当电场或外力作用时,液晶光学元件能够调整分子排列,通过折射率和双折射率的空间与时间变化来调制光线,从而改变光的传播方向和相位,具有高效调制能力,因此在显示领域、光电转换材料、生物膜和刺激响应性智能材料等方面都有重要应用。

1

液晶光学薄膜介绍

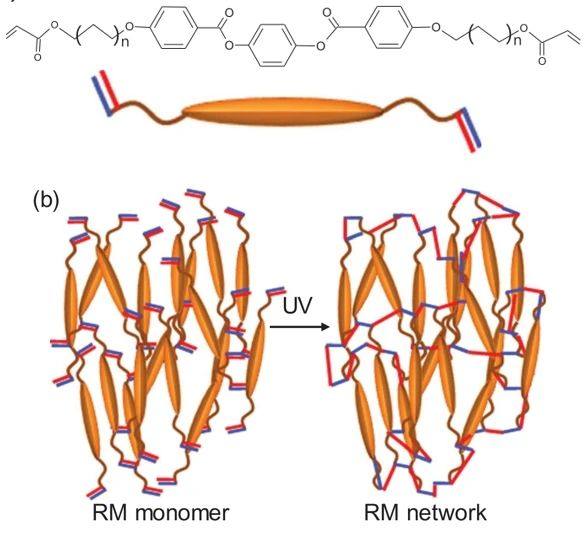

图1(a)双丙烯酸酯封端的RM单体的结构式举例

(b)RM单体在UV激发下聚合形成液晶光学薄膜的流程示意图[1]

液晶光学薄膜是通过反应性介晶(Reactive Mesogen, RM)聚合形成的液晶功能薄膜。反应性介晶是一种含有可聚合端基的液晶分子,由介晶基团(棒状或盘状液晶结构)和光聚合端基(如丙烯酸酯/甲基丙烯酸酯)构成,可在紫外线(UV)光照下发生交联聚合。

相较于传统的液晶小分子材料,液晶光学薄膜既具备液晶(LC)的固有特性(如自组装能力、各向异性的光学与介电特性、经配向处理实现可控排列),又能在聚合后固化为固态材料,并永久保留其液晶取向和光学各向异性。

液晶光学薄膜的制备流程如下:

(1)基底预处理:在柔性塑料基底(卷对卷工艺)或玻璃上涂覆光配向层或表面处理聚合物层(如摩擦聚酰亚胺)。通过偏振紫外光(UV)照射,在配向层上诱导各向异性排取向。

(2)RM溶液涂布:将RM混合物溶解于有机溶剂中,通过涂布工艺(旋涂、平板刮涂、卷对卷工艺等)在基板上完成湿膜涂布。

(3)液晶相形成与排列:溶剂蒸发后,RM溶液自组装为液晶相,受底层配向层引导形成特定排列(如平面排列、垂直排列、图案化/倾斜排列、手性诱导螺旋结构)。

(4)光聚合固化:在氮气环境中(避免氧气阻聚)进行UV曝光,交联形成刚性薄膜。

2

液晶光学薄膜的优势

与传统通过机械拉伸工艺制造的聚合物薄膜对比,液晶光学薄膜的独特优势如下:

(1)工艺简单与低成本:卷对卷工艺实现连续化生产,无需机械拉伸,避免传统聚合物薄膜的复杂加工步骤,显著降低制造成本。

(2)超薄与集成化:薄膜厚度仅约5 μm(传统聚合物薄膜约100 μm),可内嵌于显示面板(in-cell-type),有利于器件轻薄化。

(3)光学功能多样性:通过排列设计与手性调控,实现多样化光学功能(光学补偿、相位延迟、偏振调制等)

(4)稳定性与耐久性:高耐热性(固化后无相变)、机械强度及化学惰性,适用于严苛环境。

(5)可实现图案化和定制化设计:通过配向技术(如摩擦取向、光配向或电场/磁场调控)可实现对分子排列进行任意控制,从而“冻结”特定的光学各向异性与空间分区结构。这种灵活的设计自由度使得液晶光学薄膜可被赋予多样化的功能[2-4]。

3

液晶光学薄膜的应用

基于其独特的介晶特性和可聚合性,RM材料在显示和光学成像等领域展现出广泛的应用潜力:

(1)功能光学膜片制备:通过光聚合固定预排列的液晶结构,用于制备偏振片、相位延迟膜、光栅等光学元件。

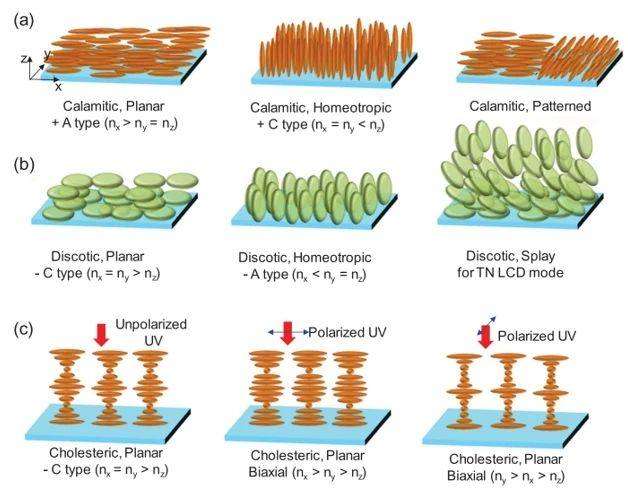

(a) 基于棒状液晶的光学补偿膜:从左至右分别采用平面、排列和图案化排列,对应制得正A片、正C片和图案化A片液晶光学薄膜;

(b) 基于盘状液晶的光学补偿膜:从左至右分别采用平面、垂直和倾斜展曲,对应形成负C片、负A片以及TN液晶显示器用广视角膜;

(c) 胆甾相液晶(CLC)反应性介晶薄膜:通过非偏振/偏振UV光固化可分别制得负C型(negative C type)和双轴(biaxial)光学补偿膜。

图2 (a) 基于棒状液晶的光学补偿膜

(b) 基于盘状液晶的光学补偿膜

(c)胆甾相液晶(CLC)反应性介晶薄膜[1]

(2)微观结构调控:结合微纳加工技术,构建具有精确光学响应的微结构(如透镜阵列、衍射元件)。

(3)选择性反射膜:基于胆甾相RM的螺旋周期设计,实现特定波长的选择性反射(如结构色)

(4)各向异性微透镜阵列:通过局部分子排列差异,构建具有偏振敏感或方向性聚焦特性的微光学元件。

(5)3D显示图案化延迟器:空间分区调制偏振态,支持裸眼3D显示的光场重建。

(6)光通信器件:设计波导或衍射元件,用于光束整形与光信号路由。

(7)全息薄膜:通过全息曝光固化干涉图案,实现动态光场调控或信息存储。

(8)显示器件优化:用于液晶盒内原位聚合,增强显示对比度、视场角或实现快速响应。

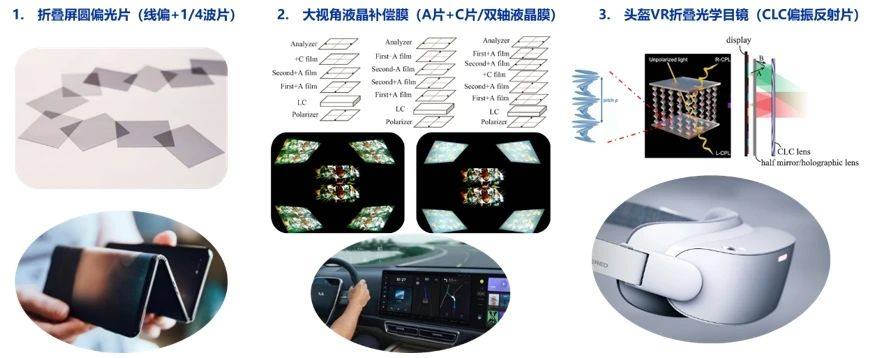

图3 液晶光学薄膜的应用案例

(a) 基于液晶线性偏光片和1/4波片的可折叠超薄液晶圆偏片;(b) 基于液晶A片与C片叠加的大视角液晶补偿膜;

(c)基于胆甾相液晶功能膜的反射式偏振片

RM技术将液晶的动态可编程性与聚合物的稳定性结合,为高精度、多功能光学器件的开发提供了全新范式,尤其适用于显示技术、光通信及增强现实(AR)等前沿领域[5-14]。

4

液晶光学薄膜在XR领域的应用

增强现实/虚拟现实/混合现实(AR/VR/MR - XR)等近眼显示设备(NEDs)被视作下一代信息显示平台,正逐步渗透我们的生活,为人类提供了全新的交互方式。然而,现有设备的广泛推广仍面临诸多挑战:体积质量过大、佩戴不舒适、显示效果欠佳(分辨率低、视场角受限)、价格昂贵等。

液晶光学元件基于其尺寸轻薄、低制造成本等优势,有望取代传统的几何透镜和反射镜,不仅可显著减小XR设备的体积和重量,通过不同光路的偏振复用还可进一步拓展光学设计空间。

近年来,基于液晶光学薄膜在XR领域应用开发的学术研究与成果屡见不鲜,各大设备厂商针对其技术与产品的专利布局和应用报道也呈现井喷趋势,典型案例如下:

1. 超薄光学模组(Pancake透镜)

Facebook和Apple关于头戴式近眼成像Pancake光学系统的专利中均提及采用LCP薄膜作为相位延迟层,替代传统多层光学元件,将Pancake折叠光路模组厚度压缩至15mm以内。

此外,专利中还提及可利用胆甾型液晶材料制备反射式偏振器,消除折叠光路中的偏振串扰(鬼影减少90%),提升光效至30%以上(传统方案约15%),降低屏幕功耗[16-17]。例如,怡钛积自主研发了基于液晶涂布工艺的1/4波片,功能膜层厚度可降低50%,可作为Pancake和Birdbath光学系统结构的分光膜材料技术方案。

2. 衍射光波导与体全息(AR眼镜)

体全息光栅(Volume Holographic Grating,VHG)通过双光束全息曝光技术在介质中形成干涉条纹,从而获得折射率周期性变化的光栅结构,当介质的厚度远大于光波长时这种结构称为体全息光栅。体全息光波导基于衍射原理,将体全息光栅作为光线耦入和耦出的器件[18-19],具有衍射效率高、成像优、可打破视场角限制、量产成本低等明显优势。

美国科学应用国际公司的Sutherland等利用液晶的双折射性质和电光响应特性,将折射率较低的丙烯酸酯单体与折射率较高的向列相液晶混合均匀,然后利用相干激光聚合诱导相分离原理制备了具有电光响应特性的全息光栅,开辟了全息高分子/液晶复合材料这一光电功能材料研究领域[20-21]。

基于光配向工艺和液晶聚合物材料的偏振体全息方案具备较高的折射率调制度(≈0.1)、大角度带宽(≈60°)和波长带宽(≈100 nm)、高衍射效率(2μm,>90%),结合其低制造成本,使其作为高性能偏振体全息元件备受关注[22-25]。

3. 多焦面显示与VAC消除(VR/MR头显)

液晶材料可应用于可变焦透镜的制造,此前,以色列光学公司DeepOptics就曾展示利用液晶可变焦透镜技术为AR/VR带来自动的动态聚焦效果,在CES 2018会议上,DeepOptics曾与Lumus合作,展示基于DeepOptics自适应透镜的光波导AR眼镜,其特点是支持动态变焦,视觉观感足够清晰,可缓解视觉辐辏调节冲突。

此外,Meta在多项研究中探索VR动态变焦的可能性,2020年举行的EI学术会议上,Meta Reality Labs曾展示Cambria Half Dome 3原型机配备的可变焦液晶透镜系统,其特点是包含6层非球面液晶透镜,每层都足够薄且具有衍射特性,且每层透镜中都放置了可切换的斑驳片,通过电场调控局部折射率生成动态焦平面,可模拟64种不同的焦距/屈光度,匹配人眼自然调节(响应时间<10 ms),消除视觉辐辏冲突(VAC)。与机械变焦屏幕对比,可变焦的液晶透镜成本更低。

结 语

尽管应用潜力巨大,但液晶光学薄膜仍需解决原材料成本高、精密加工难度大等问题,需全产业链协同攻关。XR领域有望加速采用该技术,面向近眼成像杂散光消除、视场角局限等问题开发基于液晶光学薄膜的功能补偿片、偏振选择性功能膜和超薄衍射透镜,推动设备性能逼近“视觉无缺陷”和轻量化佩戴的终极目标。