金属注射成型(Metal Injection Molding,简称“MIM”)是将现代塑料注射成形技术引入粉末冶金领域而形成的一种新的金属零部件近净成形加工技术,适用于生产小型、三维复杂形状以及具有特殊性能要求制品。

与传统粉末冶金不同的是,金属注射成型(MIM)是结合了粉末冶金压制成型与塑料注射成型两大技术优点的先进成型技术,突破了传统粉末冶金工艺在形状上的限制,使得设计师能够摆脱传统束缚,以塑料成型的方式获得低价、异型的金属零件,从而拥有比很多其他生产工艺更大的设计自由度。MIM用材料已经从传统的不锈钢及铁基合金粉末扩大到了软磁材料、硬质合金材料、钛合金材料、高强度合金材料等。

MIM加工流程

MIM工艺过程主要分为四个阶段,包括造粒、注射、脱脂和烧结,上游的原材料为金属粉末、粘结剂。

将精细金属粉末和石蜡粘结剂、热塑性塑料混合形成“喂料”;通过注塑工艺压入模具型腔进行成型,得到“生胚”,模具可以设计为多腔以提高生产率;将生胚中的粘结剂去除,脱脂后得到“棕坯”;经过脱脂的棕坯被放进高温、高压控制的熔炉中进行烧结,定向收缩到其设计尺寸并转变为一个致密的固体,得到最终的成品。

MIM优势

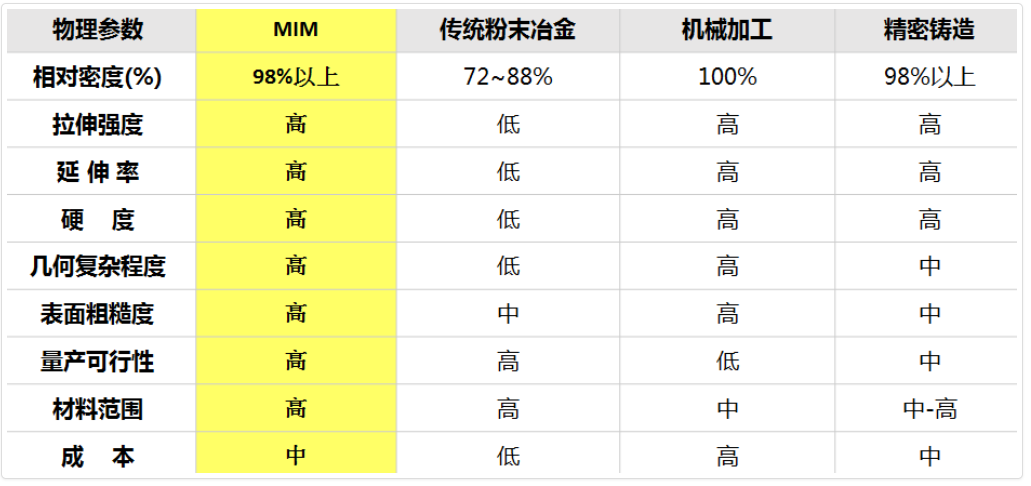

S-Strength,良好的金属性能,MIM产品组织均匀、致密度好,密度可达到理论密度的98%以上,强度、硬度、延伸率等力学性能高。

C-Complexity,适用于复杂结构。MIM属于增材制造,能像塑胶注塑成型一样将复杂的金属零件直接成形,一般三维结构复杂或者涉及产品有腔体、双圆弧形等特殊形状等都可通过MIM工艺实现。

V-Volume,适合大批量生产。注塑是通过挤压杆将原材料射入模具型腔的一种工艺。生产效率高。同样,粉末冶金也具有良好的可量产性。MIM的各个环节生产效率都比较高。因此MIM具备生产效率高,可大规模生产的特性。

P-Price,比较成本优势。MIM成形精度高,并且产品一次成形尺寸精度可达+/-0.3%。后续机加工量少,相较于其他工艺,特别是结构复杂产品,利用MIM工艺批量生产成本优势明显。

MIM主要技术门槛

MIM技术是一项综合性很强的复合型技术,覆盖定制化喂料调配、改良和开发、精密模具设计与制造、金属结构件制造工艺融合与优化及自动化设备开发等多项技术。

以MIM精密零部件为例,由于其均为定制化、非标准化产品,且生产工艺制程较长,任一环节控制不当均会对最终产品的尺寸精度和外观产生较大影响。

一方面,企业需要具备较强的技术研发能力。随着MIM产品应用领域的逐步拓展,各行业对高复杂度、高精度、高强度、外观精美的定制化结构件需求不断增多,企业需要通过对模具、喂料、工艺等技术进行不断的研发创新,以保证产品能够符合各领域客户的定制化需求;

另一方面,企业也必须对现有设备进行自动化改造,降低人为干预因素,大幅提高产品生产效率和合格率,从而不断降低生产成本、提升产品质量,满足下游市场客户日益旺盛的需求。

MIM在AR/VR上的应用

MIM技术能大批量、高效率、低成本地生产具有高复杂度、高精度、高强度、外观精美、微小型规格的具有复杂三维几何形状的金属零部件,适用于AR/VR卡托、铰链、转轴、内部支架、连接器接口、装饰圈等金属零部件的批量生产。

精研科技(300739)MIM产品已经最终应用于A客户、三星(SAMSUNG)、小米、OPPO、vivo、Fossil等国内外知名消费电子品牌,可生产VR内置结构件。

统联精密(688210)在折叠屏手机转轴铰链、VR/AR/MR产品精密零部件等方向的技术实力目前已经获得相关客户的认可。

The original article was first published on the WeChat official account (Aibang VR Industry News):适用AR/VR小型精密零部件的生产工艺——MIM(金属注射成型)